Tylko pacjenci z najtrudniejszymi przypadkami deformacji oraz urazów kolan i bioder mogą liczyć na implant z drukarki trójwymiarowej. Protezy w technologii druku 3D są najlepiej dopasowane, ale kosztują tyle co nowy motocykl. W Wojewódzkim Szpitalu Zespolonym w Kielcach wykonuje się rocznie kilka takich zabiegów.

– To nie są częste zabiegi, w większości używamy standardowych implantów. Po technologię druku 3D sięgamy tylko w najtrudniejszych przypadkach – mówi prof. Paweł Skowronek ze szpitala na kieleckim Czarnowie.

Na tę nowoczesną technologię mogą liczyć pacjenci, u których zastosowanie standardowych implantów nie przyniosłoby zadowalających rezultatów, np. przy dużych ubytkach, stanach zapalnych lub kolejnych złamaniach.

Implanty drukowane trójwymiarowo dają możliwość wypełnienia takiego nietypowego ubytku, ale ich wszczepienie jest bardzo skomplikowane. Ponadto zabiegi są bardzo kosztowne, w zależności od wielkości, cena gotowego elementu waha się od kilkunastu do kilkudziesięciu tys. euro.

– Cała procedura trwa zazwyczaj kilka tygodni, ponieważ na wszystkich etapach potrzebna jest akceptacja chirurga: od wyników tomografii, przez wybór zastosowanych materiałów, aż po zatwierdzenie finalnego wydruku. Dopiero wtedy decydujemy się na zabieg – wyjaśnia prof. Skowronek i dodaje:

– Najpierw tworzony jest wirtualny model implantu, który powstaje z połączenia kilku technologii – wylicza profesor. Jedną z nich jest tomografia komputerowa, którą można połączyć z rentgenem dwupłaszczyznowym lub z podwójnym rezonansem magnetycznym. Różne są filozofie i metody poszczególnych firm przygotowujących trójwymiarowe obrazy. W praktyce chodzi o to, by możliwie najdokładniej zeskanować kość i jej ubytki.

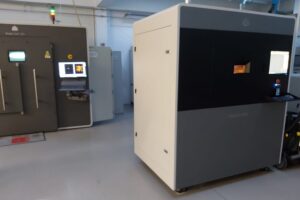

Profesor z kieleckiego szpitala wyjaśnia, że produkt, który powstaje w drukarce 3D to nie „gotowa część”, którą można od razu wstawić pacjentowi. Na przeszkodzie jest materiał, czyli metal którego ze względu na właściwości nie da się wydrukować. W związku z tym drukowane są matryce, które dopiero posłużą do przygotowania implantu.

Najpierw na podstawie skanu ze specjalnej pianki drukuje się obraz kości. Ten element jest zbliżony strukturą do plastra miodu. Dopiero po jego napyleniu tytanem całość wypala się. Użyta pianka odparowuje i pozostaje gotowy tytanowy implant.

– Właśnie to jest gotowy produkt, który wszczepiamy później u pacjenta. Zależy nam na tym, by wydrukowany model 3D był pusty w środku w wielu miejscach – wtedy w te przestrzenie wrasta naturalna tkanka kostna. Im element jest bardziej porowaty w kontakcie z kością, tym większa szansa na zrost kości z implantem – podkreśla doktor.

Sama procedura wytworzenia zajmuje 1-2 dni wliczając oczyszczanie skanów i wydruk, ale cały proces od przyjęcia pacjenta do szpitala trwa zazwyczaj kilka tygodni. Tyle czasu zajmują konsultacje lekarzy z inżynierami pozwalające znaleźć wyjście w sytuacji, gdy techniczne rozwiązania nie zgadzają się z wymogami medycznymi, np. implant w danym miejscu jest zbyt cienki.

Na drukowanie całego narządu jeszcze przyjdzie poczekać. Obecnie jesteśmy już w stanie odtworzyć struktury kostne i możemy wydrukować dowolny element metalowy, ale jeżeli chodzi o całe kolano czy kończynę to jeszcze daleko nam do tego – ocenia profesor.

Kielecki szpital przeprowadza rocznie kilka takich zabiegów. Ich koszt może być indywidualnie zrefundowany przez NFZ.

Prof. Paweł Skowronek – doktor habilitowany nauk medycznych, profesor nadzwyczajny, kierownik dydaktyczny kliniki UJK w Wojewódzkim Szpitalu Zespolonym. Specjalizuje się w protezoplastyce i zabiegach rewizyjnych stawów.